Hoy en día, las empresas requieren desarrollar entornos y espacios de trabajo que permitan incrementar la productividad y los estándares de calidad en los procesos productivos, en los que las personas trabajen de acuerdo a las normas y patrones establecidos y, simultáneamente, que promuevan la iniciativa y la creatividad necesarias para la innovación.

El orden, la limpieza y la disciplina son una parte esencial en la implementación de cualquier programa de excelencia y lean manufacturing.

¿Qué puede conseguir la empresa?

Mejorar y mantener las condiciones de organización, orden y limpieza en el lugar de trabajo.

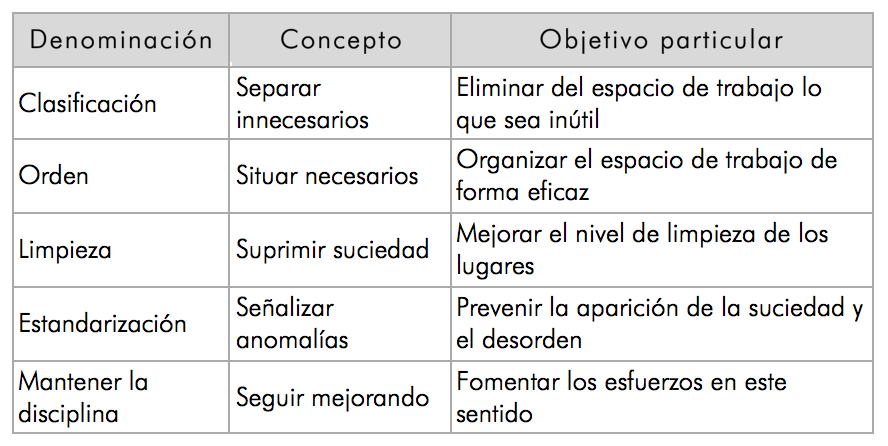

La aplicación de lean 5S satisface múltiples objetivos. Cada ‘S’ tiene un objetivo particular como:

Las 5S te permiten:

- Mejorar las condiciones de trabajo y la moral del personal (es más agradable trabajar en un sitio limpio y ordenado),

- Reduce los gastos de tiempo y energía,

- Reduce los riesgos de accidente,

- Mejora la calidad, produce menos defectos tanto en los productos y servicios,

- Mejora la productividad,

- Cumple mejor con los plazos de producción y entrega,

- Tiene mayor control sobre el mantenimiento de los equipos.

¿Qué pasos seguimos para la implantación de las 5S?

- Anuncio e involucración de la alta dirección.

- Formación y motivación de los implicados.

- Creación de políticas y equipos de trabajo.

- Captar la situación, mediante fotos, videos, diagramas spaghetti, flujo, cronometrar los procesos, etc. con objeto de establecer caminos de trabajo y límites fijos y establecer un desempeño de referencia.

- Separar innecesarios (primera S): Recorrer el lugar de trabajo quitando todo lo que no sea necesario para el flujo de trabajo regular, así como los excesos de inventario.

- Situar necesarios (segunda S): Mover las herramientas y materiales cerca del lugar de su utilización. Hacer las cosas más fáciles de encontrar y acceder.

- Suprimir suciedad (tercera S): Limpiar la zona, quitar la suciedad, reparar el equipamiento dañado, y limpiar el lugar de trabajo en general. Esto proporcionará una buena actitud y ayudará a evitar el “síndrome de las ventanas rotas”.

- Señalizar anomalías (cuarta S): Implementar listas de controles diarias para mantener las 5S. Crear dueños y reglas para mantener las tres primeras S como parte del trabajo diario.

- Seguir mejorando (quinta S): Exponer los resultados de auditoría y fotos del antes y el después en una pared cercana a la zona de trabajo. Seguir los resultados a través del tiempo para mostrar las mejoras. Estimular a los directivos a que caminen por la zona de trabajo y pregunten al equipo sobre sus esfuerzos en las 5S.

- Volver a visitar la zona de las 5S con frecuencia, predicar con el ejemplo, tratar siempre de eliminar la raíz de los problemas que se identifiquen en las auditorías.